煤焦化工有限公司核心产能为年产98万吨Ⅱ级冶金干全焦及9.8万吨甲醇,厂区内露天煤场长期承担原料煤存储任务。随着国家环保政策对无组织排放治理的要求升级,原有露天煤场暴露出严重的粉尘扩散问题,大风天气下煤尘随风扩散不仅污染周边生态环境,还多次面临环保整改压力;同时传统钢结构封闭改造方案存在跨度受限、造价高昂、施工周期长等问题,且无法满足企业“边生产边改造”的核心需求。为彻底解决环保痛点与生产衔接难题,企业最终选定气膜全封闭解决方案,打造超大体量数字化气膜环保煤仓。

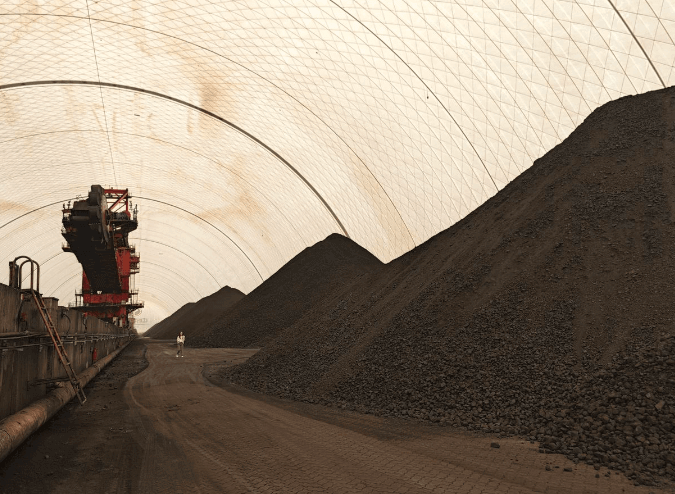

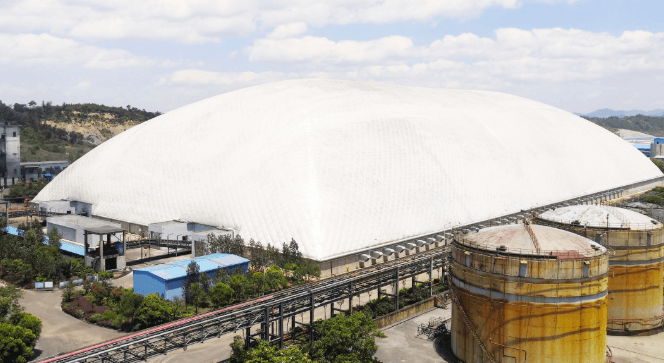

本项目核心定位为“环保达标+高效生产+极端环境适配”,是区域内大型煤焦化工企业露天煤场改造的标杆范本。项目总建筑面积达44100㎡,相当于6个标准足球场大小,采用长度300米、跨度147米、高度49米的超大跨度设计,彻底摆脱传统仓储建筑的立柱限制,内部可轻松容纳两台堆取料机及地面皮带机同步作业,无需调整原有生产流程,空间利用率较传统钢结构煤仓提升35%以上。针对企业“不停产改造”的严苛要求,项目团队采用“工厂预制+现场装配式模块化施工”模式,核心膜材、钢缆结构及智能控制系统均在工厂完成标准化生产,现场仅通过地面硬化、基础锚固、膜材铺设、充气调试四大核心工序,在保障厂区正常生产的前提下,仅用30天就完成全流程交付,较传统钢结构改造周期缩短60%,最大限度降低了对生产进度的影响。

针对项目地处高原地带的特殊环境及化工储煤的安全环保需求,本项目在技术设计上实现多重核心突破。一是全封闭防尘环保系统:采用高强度PVDF复合膜材搭配双道密封锚固工艺,实现仓体100%密闭性,彻底隔绝煤尘外溢,粉尘捕集率达99%以上,轻松通过环保部门无组织排放检测;同时配套专利降尘装置与排气装置,结合仓内多点粉尘探测系统,形成“自动监测-报警-排风-降尘-换气”的联动机制,在全封闭环境下有效控制仓内粉尘浓度,从源头规避粉尘爆炸风险。二是极端环境适配设计:针对高原地区大风、雨雪等极端天气,项目采用斜向正交网状钢缆系统专利技术,通过优化膜内预应力分布,有效限制膜体位移,极端天气下可自动提升仓内气压增强结构刚性,可抵御16级台风及250kg/㎡以上积雪荷载;同时钢缆系统与防雷设计深度融合,无需额外增设防雷设施即可实现有效防雷,保障极端天气下仓体结构安全。三是全智能数字化运维系统:配备全套智能控制系统、气体监测系统、电气系统及防雷接地系统,仓内分布的高精度传感器24小时实时监测气压、粉尘浓度、瓦斯含量等关键数据,管理人员通过远程终端即可实现风机启停、气压调节、降尘系统操控等功能,实现无人值守常态化运营,大幅降低人力运维成本。

项目还配套完善的安全与生产辅助设施,包括专用车辆及人员进出通道、应急安全疏散门、智能消防系统等,全面满足生产运行、安全消防、职业卫生等全系统功能要求。其中智能消防系统包含消防探测报警装置与喷淋抑尘一体化系统,既可在火灾隐患时快速响应,又能在粉尘浓度超标时自动启动喷淋降尘,实现“一系统多用途”;车辆进出通道采用气密门禁技术,确保车辆通行时仓内气压稳定、粉尘不外泄,兼顾通行效率与密闭性。

自2021年竣工投用以来,该气膜环保煤仓已稳定运营4年,彻底解决了企业的环保整改难题,周边空气质量得到显著改善,多次获得当地环保部门表彰。在经济效益方面,项目单平米造价比传统钢结构煤仓节省40%,且膜材表面具备自洁涂层,雨水冲刷即可完成清洁,年维护成本仅为传统钢结构的1/3;同时全封闭设计减少了原料煤因风吹雨淋造成的损耗,每年可减少物料损失约3%,按年产规模测算,每年可为企业节省成本超200万元。此外,项目的成功落地为高原地区大型化工、煤炭企业的露天仓储改造提供了可复制的解决方案,先后接待多批同行业企业考察学习,充分彰显了气膜建筑在工业仓储领域的环保优势、效率优势与成本优势。